Energietechnik

Energietechnik

Effizienz beginnt in der Stahlproduktion

Internetplattform zum Thema „Energieeffizienz“: http://effizienz-mit-stahl.de

Die Stahlindustrie in Deutschland konnte den spezifischen Primärenergieverbrauch in den vergangenen 25 Jahren deutlich senken.

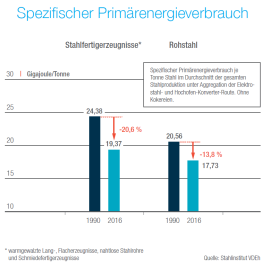

Die Stahlindustrie in Deutschland konnte den spezifischen Primärenergieverbrauch in den vergangenen 25 Jahren deutlich senken.Die deutsche Stahlindustrie gehört zu den besonders energieintensiven Branchen.

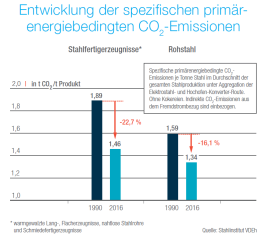

Der spezifische Energieverbrauch bezogen auf eine Tonne Rohstahl beträgt 17,9 GJ und konnte im Vergleich zu 1990 bereits um 13,2 % gesenkt werden. Erreicht wurde dies durch den fortlaufenden Strukturwandel, durch Innovationen in der Verfahrens- und Anlagentechnik und die energietechnische und ausbringensverbessernde Weiterentwicklung der Prozesse. Begleitet wurden diese Maßnahmen durch die ständige Anpassung und Optimierung der emissionsmindernden Energieverbundwirtschaft. Insgesamt konnten so auch die spezifischen CO2-Emissionen* seit 1990 um 16,1 % auf 1,34 t CO2/ t Rohstahl gesenkt werden.

*spezifische primärenergiebedingte CO2-Emissionen je Tonne Stahl im Durchschnitt der gesamten Stahlproduktion unter Aggregation der Elektrostahl- und Hochofen-Konverter-Route. Ohne Kokereien. Indirekte CO2-Emissionen aus Dem Fremdstrombezug sind einbezogen.

Der rohstofflich bedingte und metallurgisch unverzichtbare Einsatz an Reduktionsmitteln für die Roheisenerzeugung hat heute einen Anteil von rund 68 % am Gesamtenergiebedarf der Stahlindustrie. Da sich aufgrund der gegebenen Einsatzstoffe und Prozesstechnik der Bedarf an Kohlenstoffträgern für den Eisenerz-Reduktionsprozess im Hochofen nur noch in geringem Umfang verringern lässt, werden Energieeinsparpotentiale nahezu ausschließlich im Bereich der restlichen 34,8 %, nämlich beim Bedarf an Brenngasen und elektrischer Energie, wirksam werden.

Unter dem Gesamtaspekt der Ressourceneffizienz umfasst die rationelle Energienutzung in der Metallurgie mit ihrer Vielzahl von verketteten Einzelprozessen vor allem eine möglichst effiziente und vollständige Stoffnutzung, sowohl beim Rohstoffeinsatz als auch bei der Herstellung der Zwischen- und Fertigprodukte.

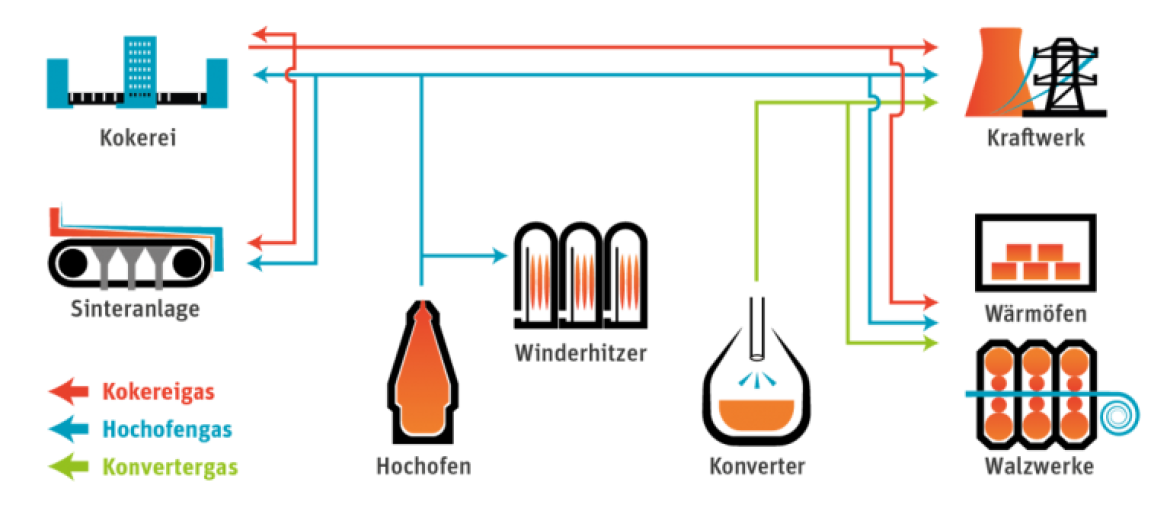

Energieverbundwirtschaft integrierter Hüttenwerke

Das vereinfachte Prozess- und Energieverbundschema verdeutlicht, dass die Energieverbundwirtschaft, als dominierende Einflussgröße in der Energiewirtschaft eines integrierten Hüttenwerks, entscheidend durch die Art der Prozesskombination und der Energienutzung in aufeinanderfolgenden Produktionsprozessen und den verbundenen Energieumwandlungsprozessen geprägt wird. Die energiewirtschaftliche und ökologische Bedeutung dieser Verbundnutzung ist vorrangig auch dadurch gegeben, dass die in der Kokerei, am Hochofen und im Oxygenstahlwerk zwangsweise erzeugten Prozessgase, Koksofengas, Hochofengas und Konvertergas, nach Aufbereitung als umweltgerechte gasförmige Sekundärenergieträger genutzt werden.

Diese Energieverbundwirtschaft bezieht ihren Gewinn aus dem großen Optimierungsfeld kombinierter Verfahrensstufen, Versorgungs- und Nebenanlagen und gewährleistet ein hohes Maß an Restenergienutzung sowie zur Minimierung aller energiebedingten Emissionen.