Anlagentechnik

Anlagentechnik

Anlagenmanagement in der Stahlindustrie

Die klassische Betrachtungsweise der Erzeugung von Stahl gliedert das Hüttenwerk in die Produktionsstufen Erzvorbereitung, Koks-, Roheisen- und Stahlerzeugung sowie Formgebung (Walzen, Schmieden, Pressen) und Stahlveredelung (Beschichten) bzw. Weiterverarbeitung. Um derartige Systeme zu beherrschen und das hohe Anlagevermögen zu erhalten, bedarf es organisatorischer und taktischer Einheiten, die in den Unternehmen der Stahlindustrie unter dem Begriff Anlagentechnik oder Anlagenwirtschaft konzentriert sind. Anlagenmanagement umfasst dabei alle Maßnahmen zur Sicherstellung eines effizienten, qualitätsgerechten und sicheren Betriebes von Produktionsanlagen der Stahlerzeugung.

Vor allem in den letzten 25 Jahren konnten durch viele innovative technische Entwicklungen eine effiziente Produktion, höhere Flexibilität, ständige Qualitätsverbesserungen und die Entwicklung neuer Produkte ermöglicht werden. Der heutige hohe technische Entwicklungsstand sichert auch weiterhin die Wettbewerbsfähigkeit der europäischen Stahlindustrie.

Effizientes Anlagenmanagement

Die Stahlerzeugung ist trotz vieler Einzelprozesse ein in sich geschlossener Fertigungskomplex, d. h. ein System von Einzelanlagen, die untereinander durch logistische und informationstechnische Verbindungen vernetzt sind. Der heutige hohe Stand der Technik in Bereichen wie Automatisierungstechnik, Sensortechnik und Hydraulik ist die Voraussetzung um viele der immer komplexer werdenden Produktionsanlagen überhaupt betreiben zu können. Vor dem Hintergrund des ständig steigenden Wettbewerbs werden auch die Forderungen nach optimiertem Anlagenbetrieb forciert. Dabei steht vielfach die Instandhaltung im Fokus. Diese stellt einen nicht zu vernachlässigenden Faktor der Anlageneffizienz (für Errichtung und Betrieb) dar. Eine übergreifende Optimierung des Instandhaltungsmanagements – vom Neubau über die gesamte Lebensdauer bis hin zur Erneuerung – ist eine Grundvoraussetzung für eine effiziente Produktion.

Automatisierungstechnik in der Stahlproduktion

Die meisten Produktionsprozesse der Stahlindustrie sind nicht kontinuierlich und haben kleine Reaktionszeiten. Schwankende Anfangsbedingungen und wechselnde Kapazitätsauslastungen sind Randbedingungen, die erhebliche Erschwernisse für eine Automatisierung mit sich bringen. Daneben gibt es eine Reihe von sehr schnellen und dynamischen Prozessen in Walz- und Verformungsbetrieben mit fast linearem Übertragungsverhalten, bei denen heute ein hoher Automatisierungsgrad erreicht ist. Die größten Entwicklungen der letzten Jahre sind auf der Prozessleitebene zu verzeichnen. Moderne Prozessleitsysteme sind digitale dezentrale Prozessautomatisierungssysteme. Neben den Grundfunktionen Messen, Steuern, Regeln, Bedienen und Beobachten bieten dezentrale Systeme gehobene Automatisierungsfunktionen, wie z. B. die automatische Rezepturfahrweise oder Prozessmodelle.

Die Digitalisierung und informationstechnische Vernetzung ermöglicht es, zunehmend weitere Einflussgrößen erfassen zu können und so neue Vorgehensweisen zu entwickeln. Dabei stellen sich folgende Forschungsschwerpunkte heraus:

- Nutzung von Big Data-Analytics für Produktionsprozess und Materialverhalten

- Entwicklung von Smart Products und -Services

- Sicherheitsaspekte und rechtliche Rahmenbedingungen

- Anforderungen an das Personal und das Arbeitsumfeld unter dem Aspekt Industrie 4.0

Prozesse beobachten – Instandhaltung planen

Produktionsanlagen der Stahlindustrie werden häufig an ihrer Auslastungsgrenze betrieben. In der Folge kann es zu einem vermehrten Störungsgeschehen kommen. Daraus resultiert der Bedarf, den Zustand von Anlagen, insbesondere von kritischen Bauteilen, möglichst genau zu ermitteln, um die Informationen in die Instandhaltungsstrategie einfließen zu lassen. Lösungsansätze bieten hier Condition-Monitoring-Systeme.

Fluidtechnik in der Hydraulik

Technische Anwendung findet die Fluidtechnik in der Hydraulik. Etwa in den 50er-Jahren fand sie Eingang in die Schwerindustrie. Sie entwickelte sich zum Motor der Antriebs- und Automatisierungstechnik in mobilen Maschinen und industriellen Anwendungen. Heute sind Anlagen der Stahlindustrie ohne Hydraulik nicht mehr vorstellbar. Hydraulische Antriebe und Steuerungen finden sich über den gesamten Produktionsprozess von der Kokerei bis hin zur Weiterverarbeitung, aber auch in Maschinen und Anlagen der Nebenbetriebe.

Reibung verringern – Ressourcen schonen

Die Tribologie (Lehre von der Reibung) untersucht die Abhängigkeiten von Reibung, Verschleiß und Schmierung. Reibung und somit Verschleiß tritt an einer Vielzahl von Maschinenelementen wie Lagern, Führungen, Getrieben, Motoren usw. auf. Verringerung von Reibung durch geeignete Schmierstoffe bedeutet größere Lebensdauer von Bauteilen, geringerer Energieeinsatz für Bewegungen und somit Einsparung von Kosten. Die deutsche Stahlindustrie bezieht pro Jahr ca. 15000 t Öle und Fette, was einem Gesamtvolumen von ca. 18 Mio. € entspricht. Für die Sicherung der gesetzten Qualitätsforderungen werden die bezogenen Produkte umfangreichen Prüfungen und Laboruntersuchungen unterworfen. Heutige Entwicklungen zielen auf die Optimierung des gesamten Tribosystems und auf neue verbesserte Schmierstoffe. Generelle Trends sind höhere Einsatztemperaturen, verringerte Reibung, höhere Einsatzdauer und geringere Kosten.

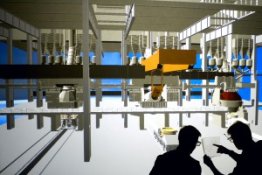

Krananlagen: Kraftpakete der Stahlindustrie

Mit einem Coil Kran werden Blechrollen innerhalb des Werkes transportiert.

Mit einem Coil Kran werden Blechrollen innerhalb des Werkes transportiert.In allen Bereichen der Stahlproduktion sind die verschiedensten Ausprägungen von Kranen anzutreffen, angefangen vom einfachen Ladekran bis hin zum Gießkran im Stahlwerk mit Tragfähigkeiten bis ca. 600 t und Höchstanforderungen an Sicherheit und Zuverlässigkeit. Je nach Einsatzort und Transportaufgabe unterscheiden sich die Lastaufnahmemittel. Für die Stahlindustrie sind typisch: Zange (z. B. für Brammen, Knüppel), Haken (für Coils), Magnete sowie Greifer. Sehr viele Krane in der Stahlindustrie stammen bereits aus den 60er- und 70er-Jahren. Über ihre Lebensdauer haben diese Krane daher mehrere Modernisierungen erfahren.

Durch Anlagenmanagement Ressourcen schonen und Nutzen maximieren

Die Instandhaltung und Weiterentwicklung der Anlagen zur Stahlerzeugung, Umformung und Weiterverarbeitung sind ein wesentlicher Träger der Wertschöpfung in den Unternehmen der Stahlindustrie. Dabei steuert die Anlagentechnik vorhandene Ressourcen in einem komplexen Umfeld und folgt den Prinzipien der Ressourcenschonung und Nutzenmaximierung. Die weitere Gewinnung von Prozess-, Anlagen- und Produktdaten erweitert das Handlungsspektrum der Anlagentechnik erheblich. Dabei befindet sie sich aber auch zukünftig in dem klassischen Zielkonflikt zwischen steigenden Anforderungen an Qualität und Anlagenverfügbarkeit sowie wachsendem Kostendruck. Daher sieht sich die Anlagentechnik zukünftig vor folgenden Herausforderungen:

- konsequente Nutzung neuer Technologien und Techniken

- Weiterqualifizierung des Personals

- Änderungen in der Organisation

- zunehmende Komplexität des Anlagenbestandes

- steigende Anforderungen an Anlagenverfügbarkeit

- Kostensenkung und Qualitätsverbesserung

- Verbesserung von Instandhaltungsprozessen